Le PCB (Circuit Imprimé)

Introduction

Le PCB (Printed Circuit Board) est une étape cruciale dans la réalisation de notre machine de polissage 3D. Après avoir validé le schéma électronique, il est temps de traduire ce schéma en un design physique que nous pourrons fabriquer. Cette étape comprend la création de footprints, l’agencement des composants et le routage des connexions.

Footprints

Les footprints sont les représentations physiques des composants sur le PCB. Chaque footprint correspond aux dimensions et à la disposition des broches d’un composant spécifique. Pour la majorité des composants, des footprints standards sont disponibles dans les bibliothèques de KiCAD et/ou sur Internet. Cependant, pour certains composants spécifiques, comme notre régulateur de tension, il a été nécessaire de créer un footprint personnalisé.

- Création d’un Footprint Personnalisé : Pour le régulateur de tension, j’ai dû créer un footprint sur mesure. Cela impliquait de définir la taille et la position des pads de soudure en fonction des spécifications du composant, ainsi que les distances entre chaque broche pour s’assurer que le composant s’ajusterait parfaitement sur le PCB.

Footprint

Composant original

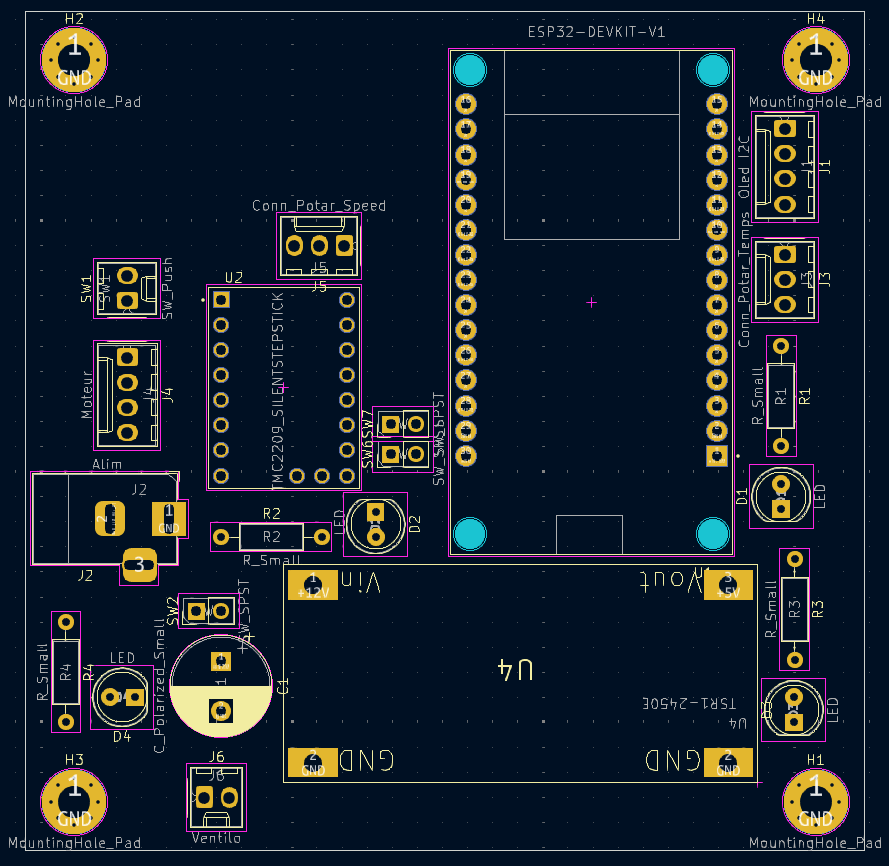

Agencement des Composants

L’agencement des composants sur le PCB est une étape critique. Il s’agit de placer chaque composant de manière logique et ergonomique pour optimiser les performances du circuit et faciliter l’assemblage et la maintenance.

- Placement Stratégique : Les composants doivent être placés en tenant compte de plusieurs facteurs :

- Proximité Fonctionnelle : Les composants qui interagissent directement doivent être placés proches les uns des autres pour minimiser les longueurs de trace et les interférences.

- Gestion de la Chaleur : Les composants qui chauffent (comme le moteur et le driver) sont placés près du ventilateur pour un refroidissement efficace.

- Accessibilité : Les composants nécessitant des ajustements fréquents, comme les potentiomètres et les boutons poussoirs, doivent être facilement accessibles.

- Connecteurs Molex : Tous les composants qui apparaîtront à l’extérieur de la machine (comme l’écran, les potentiomètres, et autres interfaces utilisateur) seront connectés à la carte par des connecteurs Molex pour faciliter l’assemblage et le remplacement.

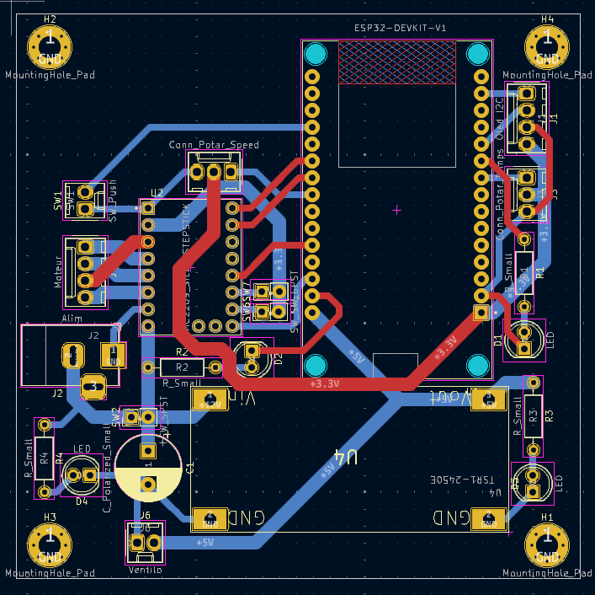

Routage des Connexions

Le routage consiste à tracer les pistes de cuivre qui relient les différents composants entre eux, conformément au schéma électronique. Cette étape est essentielle pour assurer que le circuit fonctionne correctement et de manière fiable.

- Principe du Routage : Le routage doit être effectué en respectant les règles de design du PCB, telles que les largeurs de piste minimales, les distances de séparation entre les pistes, et les considérations d’impédance pour les signaux à haute fréquence.

- Connexions d’Alimentation : Les connexions qui transportent des courants élevés routées avec des connexions plus épaisse et large pour éviter les surcharges.

- Couches Multiples : Si nécessaire, des PCBs multicouches peuvent être utilisés pour séparer les plans d’alimentation et de masse, et pour réduire la complexité des traces.

-

Génération du plan de Masse : Un plan de masse est une grande zone du PCB dédiée à la connexion de masse (GND). Cette technique est utilisée pour améliorer la stabilité électrique du circuit. Le plan de masse offre un chemin de retour à faible impédance pour les signaux électriques.

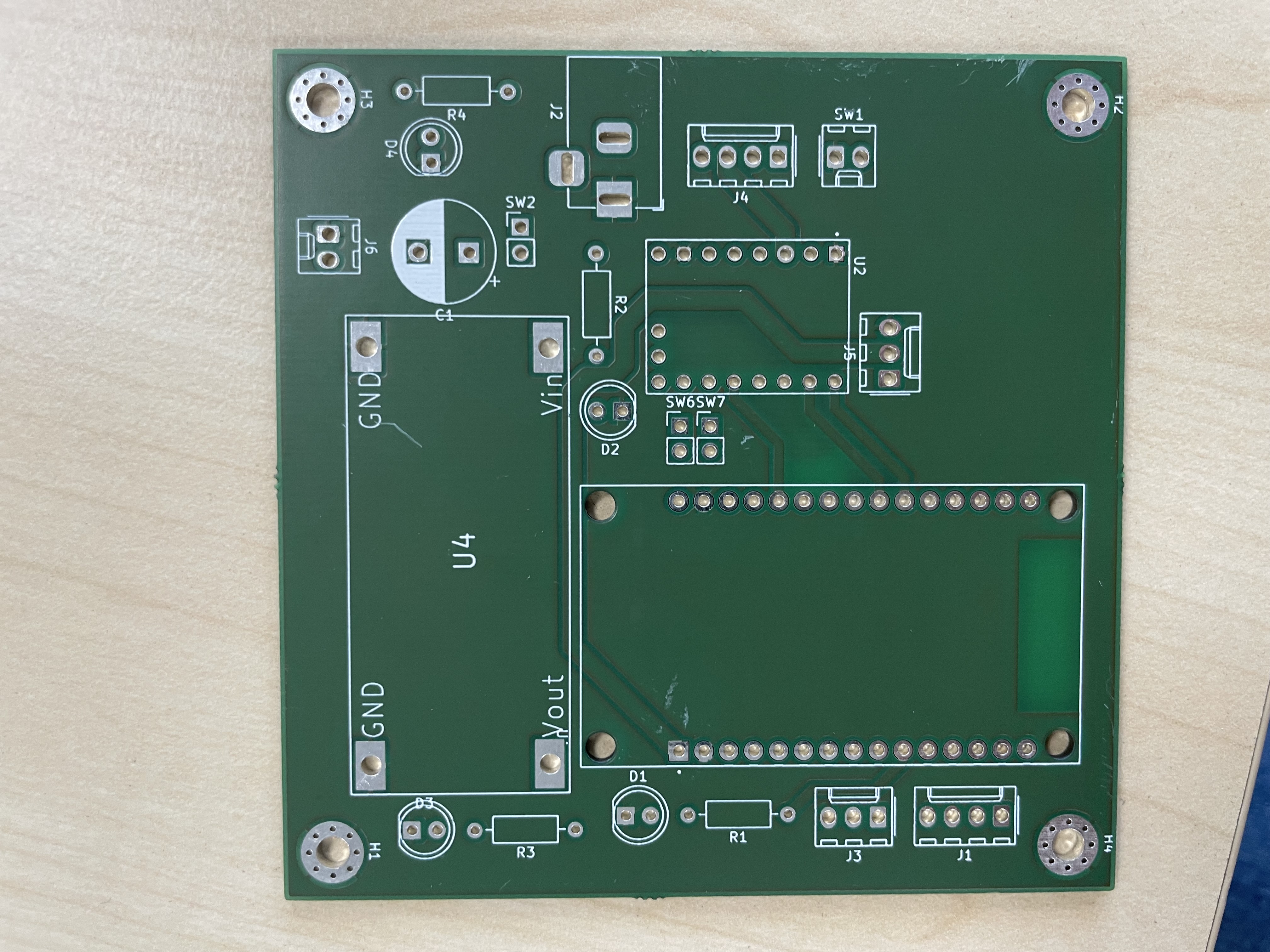

Finalisation et Fabrication

Une fois que le routage est complet et que le design a été vérifié pour s’assurer qu’il respecte toutes les contraintes électriques et mécaniques, le fichier de conception du PCB est prêt à être envoyé en fabrication.

Deux semaines plus tard, nous avons reçu la carte ! Il est temps de passer à la soudure !